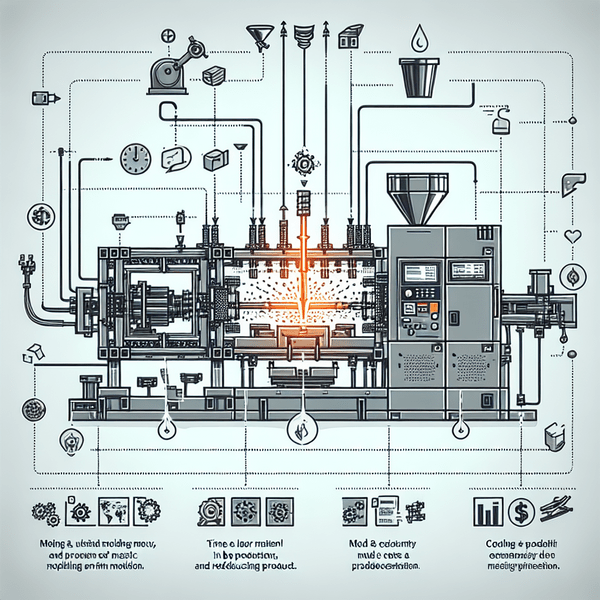

Die Anwendung des Spritzgießverfahrens hat die industrielle Fertigung revolutioniert, indem sie sowohl die Produktionsgeschwindigkeit als auch die Kosten senkt. Durch die präzise Gestaltung von Formen kann der Materialverbrauch erheblich reduziert werden. Dies führt zu einer schnellen und kostengünstigen Herstellung selbst bei großen Stückzahlen.

Ein wesentlicher Vorteil ist die Möglichkeit zur Automatisierung des Prozesses, was eine deutlich schnellere und effizientere Produktion ermöglicht. Mit Spritzguss lassen sich zudem Ausschüsse minimieren, da definierte Prozesskontrollen für gleichbleibend hohe Qualität sorgen. Die Fähigkeit zur Massenproduktion identischer Bauteile ermöglicht eine signifikante Senkung der Stückkosten.

Durch die genaue Formfüllung beim Spritzgießen wird außerdem der Bedarf an Nachbearbeitung reduziert, was zusätzliche Kosten spart. Gleichzeitig bietet das Verfahren enorme Flexibilität bei der Herstellung unterschiedlicher Produkte und verkürzt die Entwicklungszeiten dank schneller Werkzeugänderungen. Diese Kombination aus Präzision, Geschwindigkeit und Kosteneinsparung macht den Spritzguss zu einer bevorzugten Methode in der modernen Industrieproduktion.

Reduzierung des Materialverbrauchs durch präzisen Formenbau

Durch präzisen Formenbau kann der Materialverbrauch signifikant gesenkt werden. Die Bauteile werden in einer Form hergestellt, die genau auf die benötigte Menge an Rohstoffen abgestimmt ist. Dies führt zu weniger Abfall und optimiert den Produktionsprozess. Indem präzises Formenbau angewendet wird, lassen sich teure Fehler vermeiden und Materialien effizienter nutzen. Und das Beste, heute kann man Spritzguss online bestellen mit ganz wenigen Klicks.

Schnellere Produktion dank automatisierter Prozesse

Durch den Einsatz von automatisierten Prozessen kann die Produktionsgeschwindigkeit signifikant erhöht werden. In hochentwickelten Spritzgussanlagen übernehmen Roboter und automatische Fördersysteme viele der manuellen Aufgaben, was zu einer deutlich schnelleren Fertigung führt. Diese Automation ermöglicht es, größere Stückzahlen in kürzerer Zeit herzustellen und damit die Produktivität zu steigern. Zudem sorgen automatische Qualitätskontrollen dafür, dass jeder Produktionsschritt überwacht wird, wodurch Fehler frühzeitig erkannt und behoben werden können.

| Vorteil | Beschreibung | Erzielter Nutzen |

|---|---|---|

| Reduzierung des Materialverbrauchs | Durch präzisen Formenbau wird der Materialverbrauch gesenkt, da die Form auf die benötigte Menge an Rohstoffen abgestimmt ist. | Weniger Abfall, optimierter Produktionsprozess |

| Schnellere Produktion | Der Einsatz von automatisierten Prozessen erhöht die Produktionsgeschwindigkeit. | Höhere Produktivität, größere Stückzahlen in kürzerer Zeit |

| Minimierung von Ausschuss | Definierte Prozesskontrollen sorgen für gleichbleibend hohe Qualität und minimieren Ausschuss. | Weniger Fehler, geringere Kosten |

Minimierung von Ausschuss durch definierte Prozesskontrollen

Durch festgelegte Prozesskontrollen beim Spritzguss kann die Menge an Ausschuss erheblich reduziert werden. Da jeder Schritt des Produktionsprozesses genau überwacht wird, können Anomalien schnell erkannt und korrigiert werden. Dies stellt sicher, dass jedes produzierte Bauteil den hohen Qualitätsstandards entspricht.

Kostensenkung durch Massenproduktion identischer Bauteile

Ein wesentlicher Vorteil des Spritzgusses ist die Möglichkeit der Massenproduktion identischer Bauteile. Diese Methode ermöglicht es, sehr große Stückzahlen zu produzieren, was die Herstellungskosten pro Teil drastisch senkt. Durch den gleichzeitigen Einsatz mehrerer Formen in einem Produktionszyklus wird die Fertigung stark optimiert. Dabei sorgt die hohe Wiederholgenauigkeit dafür, dass jedes Teil inklusive seiner Details exakt dem vorherigen entspricht. Dies führt nicht nur zu einer Kostenreduzierung, sondern garantiert auch eine konstant hohe Qualität der produzierten Teile.

Verringerung der Nachbearbeitung durch hohe Genauigkeit

Durch den präzisen Spritzgussprozess werden Bauteile mit einer hohen Maßgenauigkeit hergestellt, was die Nachbearbeitungszeiten deutlich reduziert. Dies ist insbesondere darauf zurückzuführen, dass das Endprodukt in einem Zustand aus der Form kommt, der kaum zusätzliche Bearbeitungsschritte benötigt. Somit entfällt oft das zeitraubende Schleifen oder Schneiden, was wiederum Kosten und Zeit spart. Weniger Nachbearbeitung bedeutet auch weniger Verschleiß an Werkzeugen und Maschinen, was die Lebensdauer dieser Anlagen erhöht.

Die integrierte Präzision des Spritzgießens führt dazu, dass die fertigen Teile sofort einsatzbereit sind und somit weitere Produktionsschritte entfallen. Diese hohe Genauigkeit trägt zudem dazu bei, die Konsistenz und die Qualität der Produkte zu erhöhen, wodurch teure Fehler vermieden werden.

Flexibilität bei der Herstellung unterschiedlicher Produkte

Der Spritzguss bietet eine bemerkenswerte Flexibilität bei der Herstellung unterschiedlicher Produkte. Durch den Austausch von Formen können sehr schnell verschiedene Teile gefertigt werden, ohne dass die Maschinen dafür groß umgerüstet werden müssen. Dies ermöglicht eine schnelle Anpassung an wechselnde Produktionsbedarfe und Kundenanforderungen.

Der Fortschritt lebt vom Austausch des Wissens. – Albert Einstein

Verbesserte Produktqualität durch gleichmäßige Formfüllung

Ein wesentlicher Vorteil des Spritzgusses liegt in der verbesserten Produktqualität durch die gleichmäßige Formfüllung.

Dank dieser Technik sind Bauteile häufig frei von Lufteinschlüssen und anderen Unregelmäßigkeiten, was zu einer höheren Stabilität führt. Diese Präzision gewährleistet, dass jedes produzierte Teil den gewünschten Spezifikationen entspricht und somit weniger Nacharbeitsaufwand erfordert.

| Prozess | Vorteile | Ergebnisse |

|---|---|---|

| Präziser Formenbau | Reduzierter Materialverbrauch, weniger Abfall | Optimierte Nutzung der Ressourcen |

| Automatisierte Prozesse | Erhöhte Produktionsgeschwindigkeit | Große Stückzahlen in kurzer Zeit |

| Definierte Prozesskontrollen | Minimierung von Ausschuss | Konstante Qualität, geringere Kosten |

Verkürzte Entwicklungszeiten durch schnelle Werkzeugänderungen

Durch den Einsatz moderner Spritzgusstechnologien lassen sich Entwicklungszeiten erheblich verkürzen. Ein wesentlicher Vorteil ist die Möglichkeit, Werkzeuge schnell zu ändern und dadurch Anpassungen im Fertigungsprozess ohne lange Unterbrechungen vorzunehmen. Dies bedeutet, dass Änderungen am Produktdesign oder Anpassungen der Formgebung unkompliziert und zügig umgesetzt werden können. Die Zeitersparnis ermöglicht Unternehmen eine beschleunigte Markteinführung neuer Produkte, was einen signifikanten Wettbewerbsvorteil darstellt.